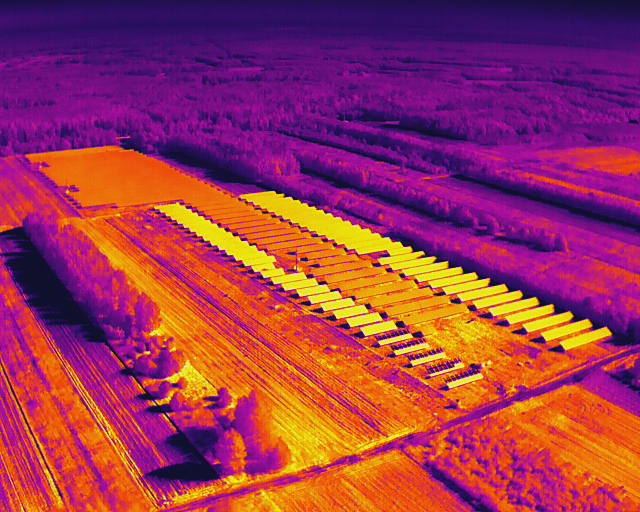

Inspekcja termowizyjna instalacji fotowoltaicznych stała się standardem w utrzymaniu farm PV.

W praktyce jednak bardzo często nasi klienci ograniczają się wyłącznie do przeglądu modułów z użyciem drona. Choć taka kontrola ma dużą wartość diagnostyczną, nie zapewnia pełnej odpowiedzi na kluczowe pytanie inwestora i najczęściej ubezpieczyciela.

Czy instalacja jest nie tylko sprawna, ale przede wszystkim bezpieczna?

Z punktu widzenia eksploatacji, ubezpieczeń i zarządzania ryzykiem, skuteczna inspekcja termowizyjna powinna obejmować trzy krytyczne obszary:

-

moduły PV,

-

złączki MC4

-

falowniki oraz skrzynki przyłączeniowe.

Tylko takie podejście pozwala realnie ograniczyć ryzyko awarii i pożaru.

W KP DRONE wykonujemy inspekcję termowizyjną wszystkich elementów farmy fotowoltaicznej zgodnie z obowiązującymi normami. Pracujemy używając najnowszych dronów aby weryfikować stan modułów fotowoltaicznych oraz sprawdzamy falowniki, stacje trafo wykorzystując kamerę ręczną. Taką samą metodę wykorzystujemy badając złączki MC-4.

Inspekcja termowizyjna modułów PV – zakres i ograniczenia

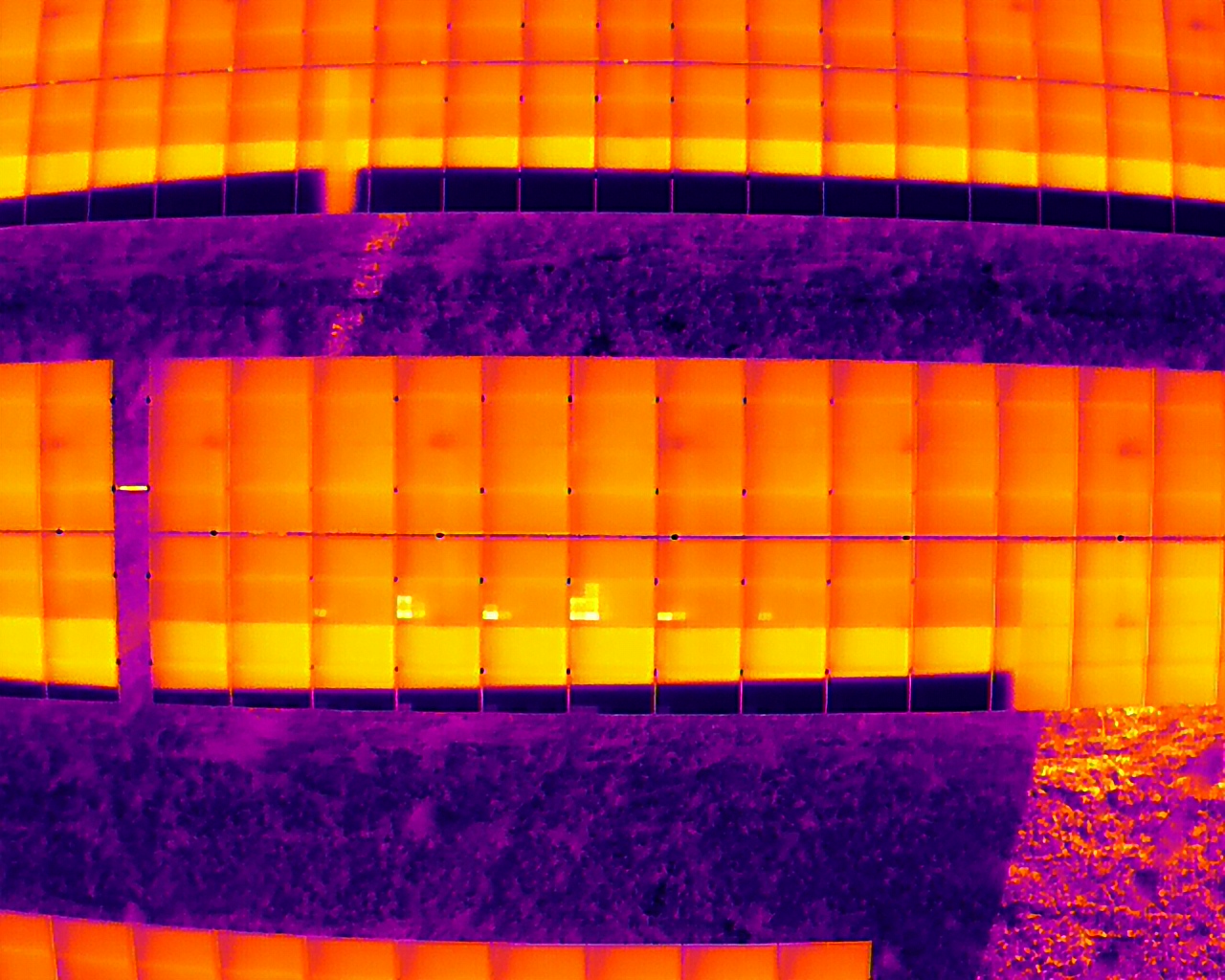

Badanie modułów z drona umożliwia szybkie wykrycie:

-

hotspotów ogniw,

-

uszkodzonych lub uruchomionych diod bypass,

-

pęknięć i fizycznych uszkodzeń,

-

wyłączonych stringów.

Jest to podstawowe narzędzie do ogólnej oceny wydajności energetycznej instalacji. Należy jednak podkreślić, że:

-

termowizja modułów nie pokazuje jakości połączeń elektrycznych,

-

nie wykrywa problemów w złączkach MC4,

-

nie identyfikuje przegrzewających się zacisków w falownikach.

W efekcie inspekcja ograniczona wyłącznie do modułów odpowiada na pytanie ile paneli jest uszkodzonych i gdzie, ale nie jak bardzo jest bezpieczna.

Co z tego, że wymienione zostaną panele skoro uszkodzony może być falownik, który bez sprawdzenia może spowodować większe problemy niż hot-spot na panelu.

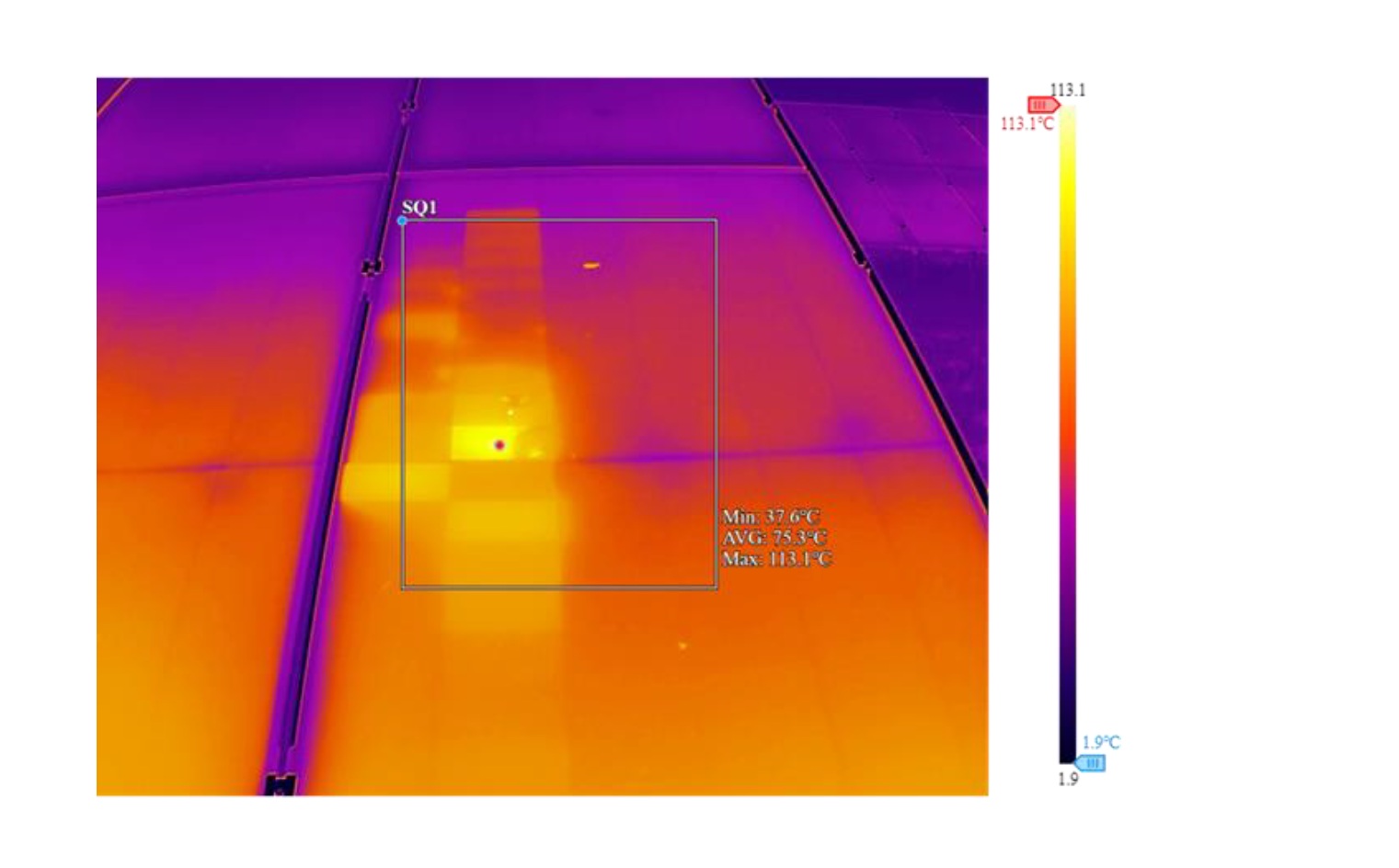

Złączki MC4 – najczęstsze źródło pożarów instalacji PV

Złączki MC4 są elementami niepozornymi, lecz z punktu widzenia bezpieczeństwa – krytycznymi. Na farmach wielkoskalowych ich liczba idzie w tysiące, a każda z nich stanowi potencjalny punkt awarii.

Najczęstsze przyczyny przegrzewania złączek MC4:

-

łączenie złączek różnych producentów,

-

nieprawidłowo zaciśnięte piny,

-

użycie niewłaściwej zaciskarki,

-

zabrudzenie lub utlenienie styków,

Problem polega na tym, że źródło ciepła znajduje się wewnątrz złączki, a obudowa z tworzywa sztucznego maskuje wczesne objawy.

Dlaczego inspekcja MC4 nie może być wykonana dronem?

-

zbyt mała powierzchnia złączki,

-

niewystarczająca rozdzielczość kamer dronowych,

-

uśrednianie temperatury kabla, powietrza i tła.

Skuteczne wykrycie anomalii temperaturowych rzędu 10–15°C możliwe jest wyłącznie przy użyciu kamery ręcznej z bliska, przy pracującej instalacji.

W praktyce oznacza to, że aby wykonać taką inspekcję należy przejść całą farmę i zweryfikować temperaturę na złączkach ręczną kamerą termowizyjną. Manualne wykonanie takiej inspekcji znacząco wydłuża czas całego badania względem sprawdzenia modułów dronem. Dla przykładu dla farmy 1 MWp nalot dronem to około 30 minut, a weryfikacja złączek to około 2-4 godziny.

Falowniki i skrzynki – termowizja „serca” instalacji

Falowniki są elementami o wysokiej koncentracji mocy i temperatury. Ich awarie należą do najbardziej kosztownych, ponieważ powodują:

-

natychmiastową utratę produkcji,

-

ryzyko wtórnych uszkodzeń stringów,

-

długie czasy przestoju.

Inspekcja termowizyjna falowników pozwala wykryć m.in.:

-

przegrzewające się zaciski DC i AC,

-

problemy z wentylacją i filtrami,

-

przeciążone lub degradujące się komponenty.

Wczesna identyfikacja anomalii temperaturowych umożliwia planową interwencję serwisową, zamiast reakcji na nagłą awarię.

Wymagania i oczekiwania ubezpieczycieli

Coraz więcej towarzystw ubezpieczeniowych traktuje kompleksową diagnostykę termowizyjną jako element zarządzania ryzykiem pożarowym. Nasze inspekcje wykonujemy zgodnie z rynkowym standardem IEC TS 62446-3:2017.

W praktyce ubezpieczyciele:

-

oczekują regularnych przeglądów instalacji

-

analizują przyczyny szkód pożarowych związanych

-

coraz częściej pytają o zakres inspekcji, a nie tylko jej wykonanie.

Inspekcja obejmująca wyłącznie moduły PV może zostać uznana za niewystarczającą, szczególnie po wystąpieniu szkody.

Kompleksowa inspekcja (moduły + MC4 + falowniki):

-

ogranicza ryzyko regresów ubezpieczeniowych,

-

wzmacnia pozycję właściciela farmy w procesie likwidacji szkody,

-

stanowi dowód należytej staranności eksploatacyjnej.

Ekonomia prewencji – koszt inspekcji vs koszt awarii

Przykład: farma fotowoltaiczna o mocy 1 MW

Aby zobrazować skalę zależności między kosztami prewencji a realnym ryzykiem finansowym, przeanalizujmy typową farmę PV o mocy 1 MW.

Skala instalacji (uśredniona):

-

ok. 1 200–1 600 modułów PV,

-

ok. 1200–1 600 złączek MC4,

-

ok. 3 falowników

-

stacja transformatorowa

Koszt kompleksowej inspekcji termowizyjnej (cena za 1 MW)

Zakres:

-

nalot dronem inspekcja modułów PV z raportem [ 1000 – 3500 zł / MW ]

-

inspekcja złączek MC4 (kamera ręczna) [ 1000 – 2000 zł / MW]

-

inspekcja falowników i skrzynek DC/AC [ 500 – 1000 zł / MW]

-

raport termograficzny z dokumentacją. [ 500 – 2000 zł/ MW ]

Realny koszt rynkowy za 1 MW:

-

3000 – 8500 zł netto

Koszt całej inspekcji będzie zależał od jego zakresu. Najtańsza wersja gdzie sprawdzamy tylko moduły przy użyciu drona wraz z opracowaniem raportu to koszt między 1000 – 4000 zł za MW w zależności od wielkości instalacji. Wydłużające prace inspekcje podzespołów BOS (głównie złączki MC-4) w praktyce mogą podwajają cenę za inspekcję. Inspekcja moduły + falowniki (bez MC-4) to najbardziej optymalna forma inspekcji pod kątem czasu oraz kosztów.

Potencjalny koszt jednego pożaru lub poważnej awarii (1 MW)

Najczęstszy scenariusz inicjacji: przegrzewająca się złączka MC4 lub połączenie DC.

Szacunkowe straty:

-

uszkodzone moduły (10–30%): 120 000 – 350 000 zł,

-

okablowanie i złączki: 50 000 – 120 000 zł,

-

konstrukcja wsporcza i elementy pomocnicze: 30 000 – 80 000 zł,

-

przestój produkcji (1–4 miesiące): 40 000 – 120 000 zł,

-

koszty ubezpieczeniowe / regresy: 50 000+ zł.

Łączna strata: 👉 300 000 – 700 000 zł

Podsumowanie

Inspekcja termowizyjna modułów PV jest konieczna, ale niewystarczająca. Dopiero połączenie:

-

drona (moduły),

-

kamery ręcznej (złączki MC4 i połączenia DC),

-

inspekcji falowników i skrzynek

pozwala realnie ocenić bezpieczeństwo instalacji fotowoltaicznej.

Kompleksowa termowizja nie jest kosztem – jest elementem profesjonalnego zarządzania farmą PV i ryzykiem pożarowym.